随着高炉冶炼的技术的不断提高,对耐火材料的要求也更高,研究高炉耐火材料是否易破损的要求越来越高,高炉耐火材料也应该满足高炉冶炼的要求。高炉设计选择耐火材料时应重在结构合理、选材适当、配置优化。高炉各部位耐材内衬应与各部位的热流强度相适应,以保持强热流的冲击下内衬的整体性和稳定性,高炉各部位耐材内衬应与各部位的侵蚀破损机理,即炉料的磨损、煤气的冲刷、碱金属的侵蚀、渣铁水的熔蚀等相适应,缓解内衬破损速度,以达到高炉长寿的目的。

1、高炉用耐火材料特点

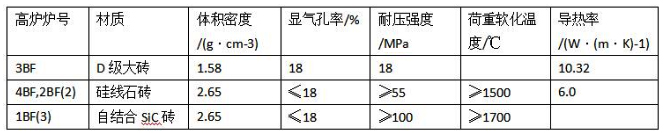

1.1风口组合砖

高炉用风口组合砖, 必须要关注耐火材料的砌筑质量以及实物质量。某钢铁厂高炉风口组合砖采用过自结合SiC 砖、硅线石砖和D级大型组合砖,其4号高炉、2号高炉(第二代)使用的硅线石砖抗剥落性不理想,1号高炉(第三代)使用的自结合SiC砖的抗碱性和抗渣侵蚀性都优于前者, 3号高炉使用的是D级大型组合砖。风口组合砖的性能如表1所示。

表1风口组合砖理化性能

1.2炉身耐火材料

随着时代不断变化,冶金技术不断提高,某钢铁厂高炉设计时对炉体耐材的选择发生了较大变化,3号高炉在炉体耐材配置上炉体冷却壁的镶砖主要为碳化硅结合氮化硅砖, 耐磨性能较好; 炉体采用了耐磨的赛龙SIC砖、4号高炉、2号高炉(第二代)及1号高炉(第三代)炉体使用导热性能良好的石墨砖和碳化硅相结合,炉腹至炉身中下部内衬,该部位工作条件恶劣,但铜冷却壁以其优异的导热性能在热面上形成稳固的渣皮,较好地保护冷却设备。因此,设计在铜冷却壁热面满镶导热性较高的氮化硅结合碳化硅砖,炉腹部位内衬承受着化学侵蚀、冲刷、热震,其工作条件恶劣,对高炉寿命影响较大。设计在该区域采用耐磨性能和抗渣碱侵蚀能力良好的氮化硅结合碳化硅砖。炉身中上部内衬主要受炉料和煤气流的冲刷及碱金属沉积产生的化学侵蚀,工作条件优于炉腹和炉身下部。某钢铁厂高炉炉身部采用过 刚玉砖、Sialon结合刚玉砖、镶嵌SiC砖的冷却壁、Sialon结合SiC砖、Si3N 4结合SiC砖、石墨砖等。

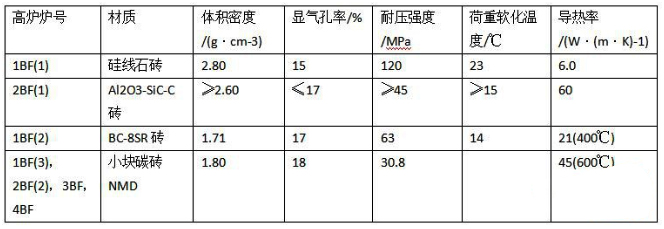

1.3铁口组合砖

某钢铁厂目前生产中的4座高炉铁口组合砖采用的是热压小块碳砖,所不同的是3号高炉和1号高炉(第三代)出铁口孔道由热压小碳砖直接砌筑而成,4,2号高炉出铁口孔道由热压小碳砖砌筑后钻孔而成。热压小块碳砖,除抗氧化性稍差外, 其耐碱性、抗剥落性等均较好。某钢铁厂高炉铁口组合砖曾经采用过硅线石砖、AI2O 3-SiC-C砖、大块超微孔炭BC-8SR砖和热压小块碳砖NMD的理化性能见表2。

表2铁口组合砖理化性能

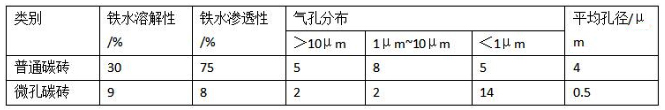

1.4炉底炉缸耐材

对于炉缸炉底易受铁水、锌和碱的渗透,最重要的是选择气孔细微的耐火砖。由于通常所用碳砖的气孔孔径较大,铁水渗透甚为严重。微孔碳砖气孔的平均直径由原来一般碳砖的4~5pm降到0.3um,降到0.05pm即称超微孔碳砖,其机械强度、抗铁水性能、高温性能随之提高。表4比较了普通碳砖和微孔碳砖的性能。某钢铁厂炉底炉缸结构有日本NDK的大块碳砖结构、美国UCAR的大碳块加热压小碳砖结构和法国SAVOIE的陶瓷杯加日本NDK大碳块结构以及德国SGL大碳砖加美国UCAR热压小碳砖结构。随着高炉冶炼技术发展, 某钢铁厂高炉设计时对炉缸耐材的选择发生了较大变化,高炉炉底采用了陶瓷垫、石墨碳砖结合大块碳砖,炉缸侧壁为热压小块碳砖。热压小块碳砖可以利用砖缝胶泥吸收耐火砖的高温热膨胀,从而减小砖的高温热应力。

2、高炉维护用耐火材料

高炉维护用耐火材料主要是喷涂料、灌浆料和硬质压入料等不定形耐火材料。

表3普通碳砖和微孔碳砖的性能比较

2.1喷涂料

随着耐材技术和自动化装备技术的进步,现在可以应用湿法喷涂材料及热态遥控自动喷补技术,不仅可以修补炉身内衬,而且可以造衬,大大延长高炉使用寿命,二者的结合成为高炉喷补先进技术的发展趋势。对露出的炉墙进行喷补造衬一般是在降低料线情况下,特别适合高炉上部无料部位与大面积的炉墙修补,必要时料线可降至风口以下,对整个炉墙进行喷补造衬。从上世纪80年代起高炉喷补就在日本、西欧等企业广泛应用。摩根、派力固、美国铭得、美国美固美特、日本黑崎等企业具备先进的高炉喷补技术。高炉喷补是在冷态还是在热态下施工,都有半干法喷补和湿法喷补两种。半干法喷补:喷补料(骨料、粉料、结合剂、添加剂)通过高压空气送至枪口附近,同时水也输送至该处,水与料经过快速混合,喷射到需修补的高炉内衬表面.湿法喷涂:喷补料与水事先在搅拌机内混合好,成为可以泵

送的自流料,再通过高压泵、管道等运送至喷补枪头。在枪头喷出同时加入液态的促凝剂,与湿料迅速混合,喷至修补面。

2.2灌浆料

高炉生产以后,炉缸周围碳砖逐渐受到侵蚀,当炉缸侧壁电偶温度上升或铁口周围冒煤气火大的时候,需要对炉底炉缸进行灌浆(向耐火砖与炉皮之间灌浆)。目的是防止炉壳与耐火砖之间产生间隙,保证良好的导热性能,以便冷却发挥效果.压入料根据使用的不同部位,结合不同的耐材内衬,从材质上可分为:铝硅系、铝硅隔热系、碳-碳化硅系、碳质系,从使用部位分为炉身上部水系、非水系;炉身下部至炉缸处非水系。见表4.

表4各种压入料使用部位

2.3硬质压入料

传统的压入维修:一般选用水泥结合的高铝质压入料, 泵侧压力一般2~3MPa, 炉侧压力一般小于0.5MPa。压入料施工体硬化迟缓,高水分蒸发容易炸裂,材料气孔率高,强度低,因而寿命较短。由于压入料受到炉内温度和压力设备的限制, 进行压入维修的部位在高炉炉身中部以上全部有炉料的部位。硬质压入维修:机侧压力18.8MPa, 炉侧压力为5MPa, 相当于普通压入设备的10倍, 压入维修后使用寿命3个月以上, 使用在炉身中下部、炉腰、炉腹部位有炉料的区域,采用复合树脂为结合剂,强调材料的耐磨性、施工作业性、适当的硬化时间、扩展性和与内衬良好的粘结性。1992年某钢铁厂从日本引进硬质压入技术,利用高炉定修,对铁壳红热及温度较高部位(炉身中下部)进行了压入造衬作业。随着某钢铁厂高炉休风周期的延长(从最初的1个月到现在的4个月),压入工艺也作了一定的改进,体现在:压入设备的改进,压入料的改进等,硬质压入造衬技术,以其简便、快捷、有效的特点,已成为某钢铁厂高炉内衬日常维修最常用的手段之一。高炉每次休风时炉身开孔,压入硬质压入料。某钢铁厂的硬质压入技术,不仅适用冷却板式高炉,而且经过近几年的努力,已经可以适用于冷却壁式高炉,并结合微型冷却器技术的应用,大大提高了硬质压入造衬技术的适用范围及造衬效果。

3、结语

高炉耐火材料的改进,目的是高炉寿命更长、更安全、无事故。高炉耐火材料的选择是与高炉炉底、炉缸和炉身各部位的冷却系统相一致的。