硅砖是SiO2含量在93%以上的耐火材料, 它是以石英岩(硅石) 为原料, 粉碎到适宜的粒度组成,然后加入适量的黏结剂(如石灰乳)和矿化剂(如铁粉促进麟石英的生成),经混合、成型、干燥并按计划升温而烧成。

(1)硅砖特性介绍

①硅砖的化学成分随硅石原料的不同而异, 一般情况下SiO 2含量为93%~98%, 其他杂质如SiO2、Fe2O 3和CaO等,其综合为2.0%~7.0%。

②硅砖的矿物组成,普通硅砖以鳞石英为主,占30%~70%;高硅质、高密度硅砖以方石英为主,占20%~80%;残余石英和非晶体的石英玻璃在任何硅砖中均为少量。

③硅砖的耐火度, 主要取决于SiO 2含量以及杂质含量和其性质。SiO 2含量越高杂质含量越少, 其耐火度越接近于SiO 2的熔点:反之耐火度就越低, 硅砖的耐火度一般为1690~1730℃。

④硅砖的荷重软化温度比较高,约为1650℃,是因为鳞石英的晶体网络结构在硅砖内起骨架作用。虽有一些杂质熔点较低.但由于骨架有一定的承载能力,故其荷重软化温度接近其耐火度,这是硅砖的显著特点。

⑤硅砖的抗渣性, 硅砖的主要化学成分为典型的酸性氧化物SiO 2, 这就决定了对酸性炉渣具有很强的抵抗能力。同时Fe2O 3和CaO与SiO 2能形成新的化合物, 所以硅砖对渣中的Fe2O 3和CaO这种偏碱性的氧化物仍具有一定的抵抗能力。

⑥硅砖真密度的大小反映出硅砖中石英转化的程度,从而可以判断出矿物组成。真密度越小越好,真密度小说明石英转化完全,在实际使用过程中产生的残余膨胀就小。

⑦硅砖的气孔率表示硅砖的致密程度。气孔率越小,结构越致密。硅砖的显气孔率一般为21%~25%。气孔率的大小,除原料外主要取决于其工艺条件。

⑧硅砖的残余膨胀是指硅砖经再次煅烧后发生的不可逆体积膨胀,称为硅砖的残余膨胀。其原因是由于硅砖中尚有未转化的石英或称残余石英继续转化所致。硅砖的残余膨胀越小越好,否则在窑炉上使用时,会因其膨胀过大而引起窑炉结构的破坏,甚至造成事故。真密度小的硅砖,残余膨胀一定小。硅砖残余膨胀的大小主要取决于烧成条件.当硅砖烧至1450℃并保温时,残余膨胀一般为0.3%~0.8%.

⑨硅砖的常温耐压强度,主要用来确定硅砖组织结构的优劣。常温耐压强度的大小,常与气孔率、真密度有密切关系。同时还取决于原料性质、工艺条件等。硅砖的常温耐压强度一般为19.6~29.4MPa。

(2)硅砖的理化指标

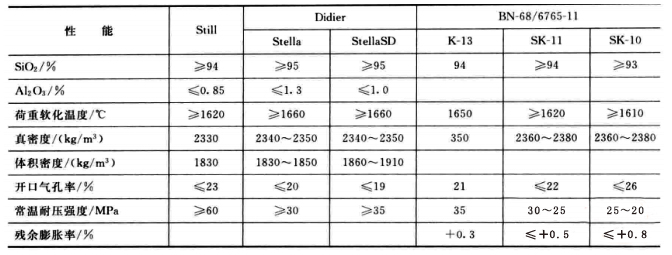

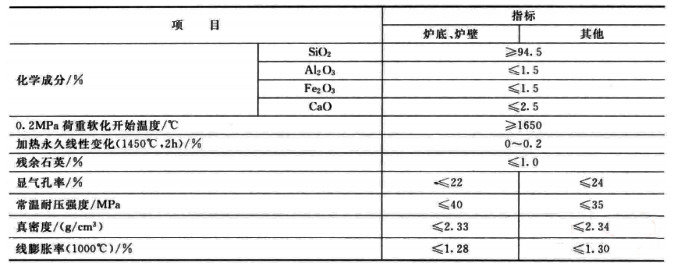

由于硅砖具有以上特点,采用硅砖砌筑焦炉,可以提高燃烧室温度,缩短结焦时间,增加焦炉生产能力,延长焦炉炉龄,因此现代大容积焦炉主要是用硅砖砌筑。中国冶标(YB/T5013-2005)规定的理化指标见表1。

表1中国冶标规定的理化指标

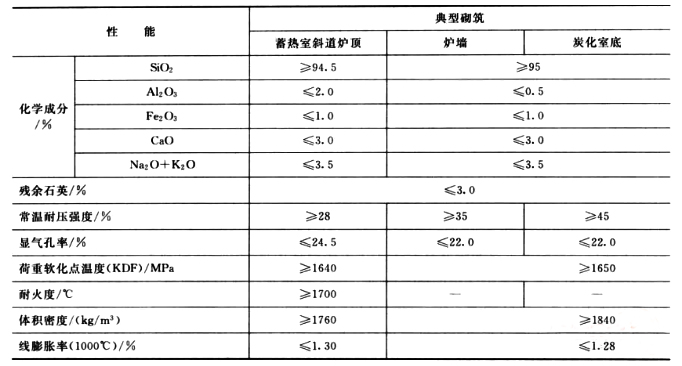

表2国内某厂7.63m焦炉用硅砖的性能指标

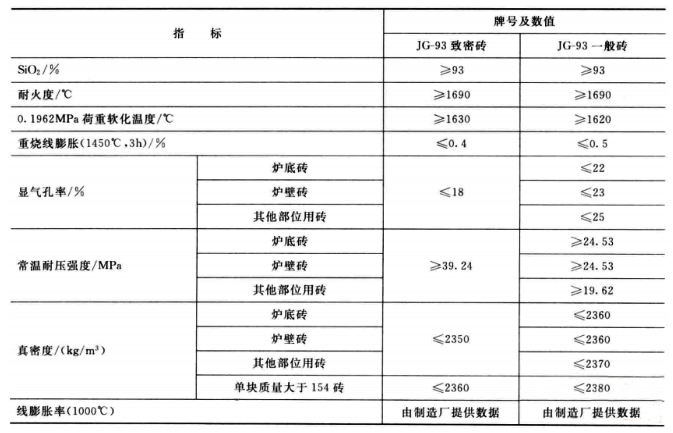

国外某些工厂对砌筑焦炉用硅砖的性能要求见表3和表4。

表4砌筑焦炉使用的硅质材料的性能