碳化硅火泥用于高炉碳化硅镶砖、高炉冷却壁碳化硅砖、铝电解槽碳化硅砖以及陶瓷窑碳化硅的砌筑或粘接。目前,碳化硅火泥主要以液体酚醛树脂为结合剂,按一定加入量混合均匀后进行砌筑施工。砌筑后的整体要具有良好的结构稳定性和气密性,并能经受住高温下各种物理化学反应,从而使设备能安全稳定的运行。在火泥的生产、运输、使用的过程中,由于纯酚醛树脂质脆、毒性大、固化温度高、速度慢,且固化后易龟裂、耐磨性较低,造成生产效率低,能量与设备消耗大,混合成液体过程中需要用易燃易爆品进行溶解稀释,严重污染环境,造成不良影响。为了解决这些问题,试验采用三种结合剂,分别从锥入度、粘结时间和粘结强度三个方面进行对比试验。

1试验

1.1原料与配比

试验所用主要原料有:w(SiC) 为98.3%的碳化硅颗粒(0.5~0mm) 及细粉(S 0.074mm) ; W(AI2O3) 为34.2%、w(SiO2) 为48.3%的黏土细粉; W(AI2O3) 为32.3%的铝溶胶固体细粉; Secar71水泥细粉;模数为2.8的固体水玻璃细粉和添加剂。

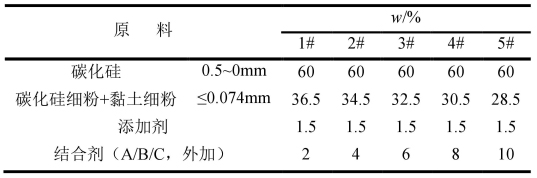

试验按照骨料与细粉的质量比40:60进行配料,分别加入三种不同的结合剂。试样编号分别记为A、B、C,其中A代表铝溶胶固体,B代表Secar71水泥,C代表固体水玻璃, 数字对应结合剂的加入量。试样的组成配方见表1。

表1试验配方

1.2试样制备及性能检测

将配好的物料倒入小型搅拌机中干混1min, 然后加入10%(w) 的水湿混3min, 再加入适量的水湿混3分钟, 混练成泥浆。按照GB/T22459-2008测定各组配方试样的锥入度、粘接时间和抗折粘接强度(110℃烘干24h、1300℃埋炭烧3h)。

2结果与讨论

2.1结合剂对碳化硅火泥锥入度的影响

在温度为25℃±5℃,湿度为20%~25%的条件下,结合剂加入量为6%(w)的3#试样的锥入度随静置时间的变化见图1。可以看出:三组碳化硅泥浆的初始锥入度均在45mm左右,随着放置时间的延长,A3和C3试样的锥入度呈现出先增大后减小的变化趋势。而B3试样则呈现出先大幅下降,然后在增大而后降低的变化趋势。分析认为A3试样采用铝溶胶固体,为热硬性结合剂,需要通过失水或烘烤才能凝固,试样经过1h之后锥入度提高是由于铝溶胶固体在1h时溶解和分散效果最好,然后锥入度逐渐下降,静置24h之后也具有很好的流动性,容器侧壁有极微量的铝溶胶的析出;B 3试样采用的Secar71水泥为水硬性结合剂, 因此试样的锥入度随着放置时间的延长而减小,可以看出水泥的水化在1.5h时达到最大值,直观表现为锥入度大幅度减小,样的锥入度在静置2h时的升高原因是此时火泥中水泥虽已初凝但是强度不高,静置2.5h之后火泥强度逐渐提高,因此锥入度逐渐降低;C3试样采用的固体水玻璃为气硬性结合剂,放置5h时锥入度增大的原因与A3试样相同,但固体水玻璃的溶解和分散速度更快,因为气硬性材料的硬化容易从表皮开始,而每半个小时测一次试样的锥入度会破坏其表面的硬壳,阻止其继续硬化,所以锥入度呈缓慢减小的下降趋势,通过24h静置之后,火泥表面有一层凸起的硬壳,硬壳之下依然有很好的流动性。